|

|

ISI DEĞİŞTİRİCİLERDE DOYMUŞ BUHAR KULLANIMI Hazırlayan: Nuri Ceylan / Makine Mühendisi Pien Process / www.pienpro.com Yazar Notu: Bu makale, bünyesinde bir buhar kazanı veya buhar jeneratörü içeren tesislerde, ısıtma prosesleri için çok yoğun bir şekilde kullanılan ısı eşanjörlerinin (ısı değiştiricilerin) tasarım ve çalıştırma safhalarında sıklıkla karşılaşılan problemleri ve bu problemlerin çözümleri için önerileri içermektedir. Isı Transferi; Isı transferi sıcaklık farkından kaynaklanan bir enerji akışıdır. Kondüksiyon, konveksiyon ve radyasyon olarak 3 farklı ısı transferi çeşidi olmakla beraber, ısı eşanjörlerinde konveksiyonla ısı transferi oluşmaktadır. Isı transferi hesaplama detayları makalemiz kapsamında bulunmamaktadır. Isı transferi için farklı sıcaklıklarda iki madde olmalıdır. Isı akışı her zaman sıcak maddeden görece daha soğuk olan maddeye doğrudur. Sıcaklık farkı ne kadar büyükse ısı akışı o kadar hızlı olur. Isı transferi iki maddenin sıcaklıkları eşitleninceye kadar devam eder. Isı Eşanjörlerinde Buhar Kullanımı Doymuş buhar birim kütlesinde çok büyük bir enerji taşır. Buhar yoğuşurken, buharlaşma entalpisi (hfg) kadar bir enerji açığa çıkar. Çalışma basıncına bağlı olmakla beraber 1 kg doymuş buhar yoğuştuğunda ortalama 500 kcal enerji açığa çıkar. Isıtıcı akışkanın su olduğu bir sistemde 1 kg sudan alınacak enerjinin yaklaşık 20-25 katına denk gelmektedir. (Suyun özgül ısısı 1 kcal/kg oCdır. 20 oC sıcaklık farkıyla tasarlanmış bir ısı değiştiricide, ısıtıcı akışkan su olsaydı 1 kg su ancak 20 kcal enerji aktaracaktı.) Ceketli kazanlar, reaktörler, buharlı pişirme kazanları, serpantinli tanklar gibi pek çok sıcaklık kontrolü yapılan proses cihazını ısı değiştirici olarak kabul edebiliriz. Bununla beraber bu makalemizde daha çok borulu ve plakalı tip ısı eşanjörlerindeki buhar uygulamaları anlatılacaktır.

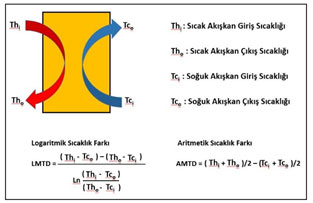

Formüller; Q = m x Cp x dT, Q: Isı Yükü, m: Kütlesel Debi, Cp: Özgül Isı, dT: Duyulur sıcaklık farkı q = U x A x LMTD q: Isı Yükü, U: Isı transfer katsayısı, A: ısı transfer yüzey alanı, LMTD: Logaritmik sıcaklık farkı Hesaplamalar yapılırken kullanılan birimlerin uygunluğuna dikkat edilmelidir. Isı transfer yüzey alanı hesaplanırken daha kolay hesaplanabilmesi ve logaritmik sıcaklık farkına çok yakın sonuç alınması sebebiyle LMTD yerine AMTD (Aritmetik sıcaklık farkı) da kullanılabilir.  Seçim/Tasarım için gerekli bilgiler; Seçim/Tasarım için gerekli bilgiler; Toplam ısı yükü Sıcak akışkan giriş sıcaklığı Sıcak akışkan çıkış sıcaklığı Sıcak akışkan debisi Soğuk akışkan giriş sıcaklığı Soğuk akışkan çıkış sıcaklığı Soğuk akışkan debisi Isı değiştirici üretici/satıcı firmanın uygun bir tasarım veya seçim yapabilmesi için akışkan bilgilerinin yanı sıra yukarıdaki 7 bilgiden en az 5 tanesini bilmesi gerekmektedir. Doymuş buhar uygulamalarında buhar giriş ve çıkış sıcaklığı aynı kabul edilmektedir. (Thi = Tho ) Sıcak ve soğuk akışkan devrelerinde kabul edilebilecek maksimum basınç kayıp değerlerinin verilmesi optimizasyon için faydalı olacaktır. Yüksek basınç kaybı kabulleri daha düşük yüzey alanı elde edilmesine destek verirken, sıvı devresindeki aşırı yüksek basınç kayıp değerleri sirkülasyon pompalarına ek enerji yükü ve/veya hesaplanandan daha düşük debi oluşmasına etki edebilmektedir. Buhar Uygulamalarında Sıkça Duyulan Müşteri Şikayetleri - İstenen sıcaklık değerinden sapmalar - Gürültülü çalışma - Kontrol vanasında stabil olmayan hareketler - Kondens tahliyesinde yaşanan problemler - Plaka, conta ve konstrüksiyonda deformasyonlar - Eşanjör sistemleri için kurulan flaş buhar kazanım sisteminde verimsizlik - Yüksek basınç kayıp değerleri Yaşanan problemlerin olası sebepleri - Isı eşanjörünün yanlış boyutlandırılması - Kontrol vanası ve Kvs değerinin yanlış seçilmesi - Kondens tahliye grubunun uygun tasarlanmaması - Isıtan ve ısınan akışkan devrelerinde kirlenmeler - Doğru seçilmiş ve boyutlandırılmış olsalar bile aksesuarların yanlış montajı - Kontrolör PID parametrelerinin yanlış girilmesi Çözüme yönelik tavsiyeler ve dikkat edilmesi gereken konular Buh ar çok verimli bir ısı transfer akışkanıdır. Isınan akışkan kütlesel debisi ile kıyaslandığında buhar debisi çok daha düşük çıkar. Isınan akışkan devresinde kabul edilen basınç kaybı değerlerine sadık kalınması adına eşanjör hesaplanandan daha fazla yüzey alanına sahip olabilir. Makalemin ilerleyen bölümlerinde izah edileceği gibi buhar uygulamalarında fazla yüzey alanına sahip eşanjörlerde su kitlenmesi problemi yaşanma riski artar. Mecbur kalınmadıkça ısınan akışkan devresindeki basınç kaybı limit değeri çok düşük tutulmamalıdır. Eğer bu mümkün değilse dahili veya harici by-pass devresi tasarımlarıyla ısı değiştirici fazla yüzey alanı optimize edilmelidir. Doymuş buhar uygulamalarında ısı değiştirici fazla yüzey alanının %20 ile sınırlandırılmasına çalışılmalıdır. Isı eşanjörü tasarımını/seçimini yapan firmaya en doğru değerler aktarılmalıdır. İleriye yönelik kapasite artışları ve benzeri ön görüler ancak zamanı geldiğinde değerlendirilmelidir. Buhar basıncı bilgisi kritik önemdedir. Buhar ısı değiştiriciye girmeden önce bir kontrol vanasından geçecektir. Kontrol vanasının tasarımı esnasında sistem parametrelerine en uygun basınç kaybı değerine karar verilmelidir. Kontrol vanasında tasarım yükünde oluşacak basınç kaybı değeri dikkate alınarak ısı değiştirici seçim/tasarım programlarında gerçek buhar basıncı bilgisi kullanılmalıdır. Gereğinden büyük seçilmiş kontrol vanaları stabil çalışma şartlarını sağlamakta zorlanırlar. Düşük yüklerde metalik ses duyulabilir ve kısa süreli sürekli hareketler yaparlar. Oransal hareket yerine on/off hareketler gözlemlenir. Bu aynı zamanda kontrol vanası sit ve süpabında ön görülenden daha kısa sürede yıpranmalara sebep olabilir. Gereğinden küçük ölçülendirilmiş kontrol vanaları tasarım yüklerine ve hedef sıcaklıklara ulaşılmasında zorluklara ve çalışma esnasında ön görülenden daha yüksek basınç kaybı oluşmasına neden olurlar. Isı eşanjörünün maksimum ve minimum ısı yükleri tasarım/seçim safhasında bildirilmelidir. Bu bilgiler paralelinde kondens tahliye sistemine karar verilmelidir. Kondenstop kullanımının uygun olduğu uygulamalarda en ideal tip mekanik kondenstoplardır. (Şamandıralı/Ters Kovalı). Bununla birlikte gerçek işletme şartları dikkate alındığında otomatik pompa kondenstop veya pompa/kondenstop uygulamasına geçilmesi de gerekebilir. Isı eşanjörlerinde kitlenme, sebebi ve çözüm önerileri Bir ısı değiştiricide sıcaklık kontrolü kondens çıkış devresinden yapılıyorsa burada su kitlemesinden değil, kontrollü su seviyesinden bahsedebiliriz. Eşanjör içerisinde sürekli pozitif bir basınç olduğu için kondens tahliyesinde problem yaşanmaz ama yüke bağlı olarak ısı eşanjörü içerisindeki kondens seviyesi değişir. Yük değişimlerinin az olduğu uygulamalarda kondens devresinden sıcaklık kontrolü yapılabilir fakat ani yük ve sıcaklık değişimleri olan proseslerde buhar giriş hattından sıcaklık kontrolü önerilir. Su kitlemesi problemi, sıcaklık kontrolünün buhar giriş hattından yapıldığı ısı eşanjörlerinde sıklıkla yaşanan bir durumdur. Sıcaklık dalgalanmalarının ve kondens tahliye problemlerinin sebeplerindendir. Isı değiştiriciye beslediğimiz buhar basıncından farklı olarak, ısınan akışkan çıkış sıcaklığı ve eşanjörün o anki çalışma yüküne bağlı olarak eşanjör içerisinde buhar yoğuşma basıncı oluşur. Isı eşanjörü mevcut yüzey alanı, ihtiyaç duyulan anlık yüke göre büyük kaldıkça eşanjör içerisindeki buharın yoğuşma basıncı da düşer. (Yoğuşma basıncı belli durumlarda atmosfer basıncının altındaki bir değere kadar düşerek vakum oluşmasına sebep olabilir.) Isı eşanjörü içerisindeki yoğuşma basıncı, kondens tahliye grubundaki karşı basınca yakın bir değere ulaştığında kondens akışı durur ve eşanjör içerisinde su kitlemesi başlamış olur. Özetle, bir ısı değiştirici, gerçek çalışma yükü için gerekli teorik ısıtma yüzey alanından daha fazla yüzey alanına sahipse, proses gereği belli dönemlerde tasarım yükünden daha düşük kapasitelerde çalışmak zorunda kalıyorsa ve/veya kondens tahliye sistemi uygun değil ise su kitlemesi problemi yaşanır. Örneğin; Bir ısı değiştiricide buharın iç yoğuşma* basıncı 2 bargdir. 10.000 kg/h debide suyu 20 oCden 80 oCye çıkarmaktadır. Bu görev için U katsayısı 3750 kcal/m2 h oC olan ve 2 m2 yüzey alanına sahip bir plakalı ısı eşanjörü seçilmiştir. Isı değiştirici fazla yüzey alanı tasarım yükünde %0dır. Eşanjör çıkışında tahliyeye uygun bir şamandıralı kondenstop takılmıştır. Kondens çıkışındaki karşı basınç 0,5 bardır. Aynı ısı değiştirici işletme proses şartlarından dolayı aynı debideki suyu belli dönemlerde 70 oCye, belli dönemlerde de 60 oCye ısıtmaktadır. Eşanjörün 3 değişik yük durumundaki çalışma şartlarını analiz edelim. 1 - Tasarım Yükü; Q= m x C x DT, Q= 10.000 kg/h x 1 kcal/kg oC x (80-20) oC = 600.000 kcal/h Q=U x A x LMTD >> 600.000 kcal/h = 3.750 kcal/m2 h oC x 2 m2 x LMTD LMTD= 80 C, LMTD formülünden eşanjör içerindeki buhar sıcaklığının 133 oC olduğu hesaplanır. Bu sıcaklık 3 bar abs doymuş buhar basıncına denk gelmektedir. Doğru ölçülendirilmiş bir kondenstop kondensi tahliye edecektir. 2 - Değişken Yük 01; Q= m x C x DT, Q= 10.000 kg/h x 1 kcal/kg oC x (70-20) oC = 500.000 kcal/h Q=U x A x LMTD >> 500.000 kcal/h = 3.750 kcal/m2 h oC x 2 m2 x LMTD LMTD= 66,6 oC, LMTD formülünden eşanjör içerindeki buhar sıcaklığının 108,5 oC olduğu hesaplanır. Bu sıcaklık 1,35 bar abs doymuş buhar sıcaklığına denk gelmektedir. Buhar basıncı kondensi tahliye etmekte zorlanmaya başlamıştır. (Su kitlemesi başlangıcı) 3 - Değişken Yük 02; Q= m x C x DT, Q= 10.000 kg/h x 1 kcal/kg oC x (60-20) oC = 400.000 kcal/h Q=U x A x LMTD >> 400.000 kcal/h = 3.750 kcal/m2 h oC x 2 m2 x LMTD LMTD= 53,3 oC, LMTD formülünden eşanjör içerindeki buhar sıcaklığının 90 oC olduğu hesaplanır. Bu sıcaklık 0,7 bar abs doymuş buhar sıcaklığına denk gelmektedir. Sistem vakuma geçmiştir. Kondenstop kapasitesinden bağımsız olarak kondens tahliyesi durmuştur. Su kitlemesi vardır. Görüldüğü üzere ısı yükü düştüğünde proses şartlarını dengelemek için eşanjör içerisindeki buhar yoğuşma basıncı düşmektedir. Kondenstopun maruz kaldığı dP fark basıncı düştüğünden kondens tahliye edilememektedir. Kondens seviyesi ısı eşanjörü içerisinde yükseldikçe verimli ısı transfer yüzey alanı düşmeye başlar. Böylelikle kontrolümüz dışında yüzey alanı düşer, LMTD yükselmek zorunda kalır, bu buhar basıncının yükselmesini tetikler, buhar basıncının artması ile bir miktar kondens tahliye olur. Düşük yük çalışma şartı kendine bir rejim bulur ve bu şekilde ısı eşanjörü içerisinde belli bir kondens kütlesi tutarak- çalışmaya devam eder. Bu esnada eşanjörün buhar giriş bağlantıları çok sıcak iken kondenstop ve tahliye grubu görece daha soğuk olur. Çoğu zaman kondenstopun tıkandığı veya kapasitesinin yetersiz olduğu yönünde yanlış yorumlar yapılabilir. Kondenstop çıkışındaki kondensin sıcaklığının düşük olmasından dolayı eğer yapıldıysa- eşanjöre bağlı flaş buhar geri kazanım sisteminde hesaplanandan çok daha düşük flaş buhar elde edilir veya hiç flaş buhar oluşamaz. Yük değişimleri sıklıkla yaşanıyorsa eşanjör içerisindeki su(kondens) seviyesi sürekli değişir. Sistem rejime girmekte zorlanır. Buhar kontrol vanasının her açmasında koç darbeleri ve titreşim yaşanabilir. Eşanjör konstrüksiyonunda kısmi bölgelerindeki farklı sıcaklıklardan dolayı termal gerilmeler oluşur. Tüm bu olumsuzluklar sıcaklık dalgalanmalarına, gürültülü çalışmaya, eşanjör ve kondestop gruplarında tahribatlara neden olur. Üzülerek belirtmek isterim ki günümüzde seçim ve ölçülendirilmesi yapılan ısı eşanjörlerinin büyük bir bölümü yukarıda bahsettiğim sebeplerden bir veya birkaçından dolayı kabul sınırlarının üzerinde fazla yüzey alanına sahiptirler. Kitlenme yaşanma ihtimali olan, buhar devresinden sıcaklık kontrolü yapılan uygulamalar için ideal çözüm otomatik pompa kondenstoplar veya bir kondens pompası ile kondenstopun birlikte kullanılmasıdır. Yük değişimlerinin görece az olduğu uygulamalarda kondens devresinden sıcaklık kontrolü iyi bir alternatif olabilir. Farklı eşanjör ve proses cihazlarının kondens hatlarını bir kollektörde biriktirmek ve kollektör altına bir kondens pompası bağlayarak kondensi kazan dairesine transfer etmek su kitlemesine çözüm olamaz. Su kitlemesi münferit bir olaydır ve her ısı değiştirici için bağımsız, ayrı bir çözüm üretilmelidir. Kondens pompası veya otomatik pompa/kondesntop, doğru seçilmesi ve giriş kollektörünün doğru ölçülendirilmesi koşuluyla, vakum esnasında bile eşanjör buhar hacmindeki kondensi tahliye eder. Bu nedenle ısı transfer yüzey alanlarında sürekli buhar olmasına imkân tanır. Kitlenme problemini ortadan kaldırır. Böylelikle güvenilir ve hassas bir operasyon sağlanır.

Her biri alanında kendini ispatlamış markaların ürünlerinin kullanıldığı bir ısı eşanjör sisteminde bile maalesef verimli sonuç alınamama ihtimali vardır. Her buhar eşanjöründe kondens pompasına ihtiyaç da olmayabilir. Önemli olan tüm proses değerlerinin dikkate alınarak kontrol vanası, ısı eşanjörü ve kondens tahliye grubu seçim ve ölçülendirmelerinin mümkünse aynı uzman kişi veya ekip tarafından yapılmasıdır. Bunun aksi durumunda farklı ürünler için farklı tedarikçilerin yapmış olduğu seçim ve ölçülendirmeler bir uzman tarafından kontrol edilmelidir. Bu makale mühendislik yaklaşımlarım ve sahip olduğum ısı değiştirici tasarım, ürün geliştirme, satış, devreye alma ve servis tecrübelerim ışığında hazırlanmıştır. Hata ve unutma müstesnadır. |

|

Pien Process& Engineering - Head Office Adres : Petrol İş Mah. Villa Sok. No.23/11 34862 Kartal-Istanbul / Turkey Telefon : +90 216 627 09 97 Mobile 1 : +90 532 320 78 80 Mobile 2 : +90 541 647 22 53 E-mail : pien@pienpro.com |

Copyright © 2020 PienProcess Engineered Efficiency |